磨削工艺优化传统上需要调整或砂轮类型和速度、切削深度、冷却液等,以实现最高生产率。一个限制因素是机器动力学,因为它不容易调节。这项研究试图证明可以通过改变静液压滑块单元的刚度来调整机器的动态特性。这将很重要,因为通过设置时的智能调整或通过主动反馈系统,可以优化结构动力学,创建众所周知的无颤振磨床,或者至少提高机器的生产力和能力。

这项研究是根据一些机床制造商和用户的经验提出的。这一经验表明,在结构循环中有意使用较弱的组件可以减少某些应用程序中的抖动。显然,用于动态目的的正确刚度比最大刚度更适合工艺优化。这种通过简单地改变油输入压力来调节刚度的方法,将为调整机器的固有频率提供一种方便的机制。

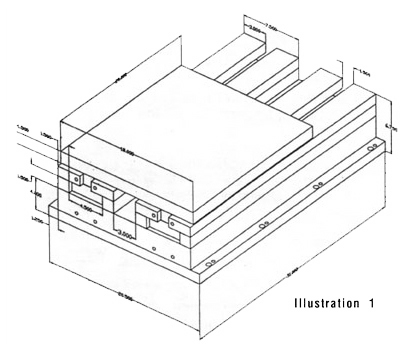

滑动装置采用与 Slocum 教授的间隙补偿技术一致的自补偿系统,该技术已在 ASPE 季刊的 95 年秋季刊中进行了描述。该滑动单元与先前的滑动单元的不同之处在于导轨环绕轴承元件而不是轴承元件环绕导轨。请注意,在图 1 中,导轨的轮廓类似于倒“T”形槽。每个“T”形槽的底部都有一个轴承座。每个轴承座有 12 个独立的静压腔、12 个补偿器和所有必要的内部端口,因此每个轴承座只有一条供应管线。不使用限制器。滑块受到过度约束,因为两个轴承块都提供垂直和水平引导。

由于该系统具有相对较高的刚度,我们能够在很宽的工作范围内显着改变静态刚度(见图 2)。该刚度数据是使用 Lion 电容探头在三个位置测量的三个试验的平均值和 200 磅的负载变化。我们认为,由于基座保持方式的偏转,该图变得平坦甚至下降。在 500 psi 时,这种变形超过了原始静压间隙的 50%,可以解释刚度下降的原因。原来的静水压间隙在所有侧面都是 0.0005" -.0007"。使用 ISO 10 油作为液压油。在 300 psi 下运行 2 小时后,流体温度稳定在 80° F。发现使用 ISO 25 油的刚度显着提高。

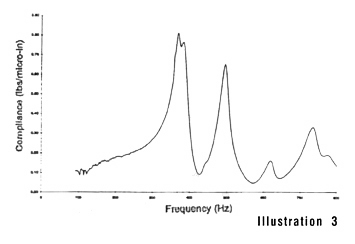

不幸的是,我们发现我们无法通过调整供应压力对合规图表(图 3)做出重大改变。回想起来,似乎很明显,顶板(图 4)几乎无法了解实际油膜动力学。我们目前正在生产更硬的顶板,以便更接近地模拟大型铸件可能用螺栓固定在顶板上的实际情况。希望在这些条件下,我们能够检测到由含油轴承刚度变化引起的差异。

该图表令人印象深刻,即使在共振时,动态刚度也优于 1,000,000 微英寸/磅。