作者:Alexander Slocum、Murat Basaran、Roger Cortesi、Anastasios John Hart

麻省理工学院

77 Massachusetts Avenue, Room 3-445

Cambridge, MA, 02139 USA

电话 603.253.0012

电子邮件 slocum@mit.edu

讨论了一种基本精确且简单的直线运动轴设计,其中直线电机的吸引力用于预加载由六个刚性连接的多孔碳气浮轴承支撑的托架。气浮轴承的组装方法是将垫真空吸到两个正交平面上,将滑架定位在垫上方,然后在轴承和滑架之间注入环氧树脂。轴承和平面的平面度公差的控制允许轴承对滑架的过度约束,这通过弹性平均导致高精度和力矩负载能力。由于大的承载面积和挤压膜阻尼,还获得了良好的动态刚度。这两个正交平面代表了一种精确且具有成本效益的几何形状,可以用来引导直线运动;并且通过将开放式铁芯电机放置在相对于轴承的期望位置和角度,获得具有相等或以其他方式期望的相对大小的预紧力。因为吸引力通常是电机产生的轴向力的 3-5 倍,所以即使在存在可能导致过度俯仰、偏航或滚动误差的大外部施加力矩的情况下,系统也具有固有的稳定性。

关键词直线电机 气浮轴承 预紧力 弹性平均 挤压膜阻尼

直线运动轴在制造系统中无处不在,对于高速或高精度系统,最常使用滚动元件轴承或加压流体轴承。为了降低成本和增加简单性,开面铁芯直线电机是高速系统的理想选择,但它们会导致过度负载和滚动元件轴承过早失效。

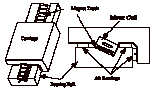

图 1电机预载轴承轴概念,其中铁芯开放式直线电机的永磁体用于预载气浮静力轴承。

图 1 说明了一个基本精确且简单的直线运动轴的概念,其中直线电机的吸引力用于预加载由气浮轴承支撑的托架,尽管这种布置也可以根据应用预加载其他类型的轴承。六个气浮轴承垫的组装方法是将垫真空吸到两个正交平面上,将滑架定位在垫上方,然后在轴承和滑架之间注入环氧树脂。结果是通过弹性平均实现了对托架的准确和刚性支撑。此外,大轴承面积和小间隙提供了挤压膜阻尼,因此可以实现良好的动态刚度。

一对正交平面是一种非常精确且成本低廉的几何形状,可用于引导直线运动。通过将电机放置在相对于气浮轴承垫的所需位置和角度,可以在垫上获得所需的预紧力分布;因此,在设计新机器时,预紧力可以补偿较大的静态重量分布。由于吸引力通常是来自电机的轴向力的 5 倍,因此即使在存在外部施加的力和力矩的情况下,系统也具有固有的稳定性。

这个概念也可以与角运动轴一起使用,特别是在需要部分旋转运动的情况下,如图 2 所示。这种设计的一个优点是它可以由模块化组件快速组装。

图 2电机预载轴承角运动设计概念,其中转子基本上是弧形段。左图显示铁芯开放式旋转电动机的永磁体位于锥形表面上,用于预加载气浮静力轴承。右视图显示了带有磁铁的锥形轴承,该磁铁将位于圆柱形表面上。

从某种意义上说,这一概念的演变始于 19 世纪初,当时约瑟夫·惠特沃斯 (Joseph Whitworth) 倡导了三板刮削法,并描述了“关注构造力学中的两个重要元素,即真正的大平面和力量测量”[1]。因此,多年来,V 型和扁平方式以及双 V 型方式使用重力来预加载机床托架 [2]。后来,LLNL 的 James Bryan 支持将直流直驱电机用于摩擦驱动 [3],Anwar Chitayet 是 Anorad Corp. 的创始人,将直流旋转电机展开为直线电机,用于直接驱动机床轴 [4 ]。同时,ORNL 的 Rasnick 开发了一种稳健的方法来制造用于机床的多孔碳气浮轴承 [5],

在 1980 年代后期,飞利浦公司的 Van Deuren 创造了一种运动装置,由五个气浮轴承垫安装在空心杆上,这些气浮轴承垫连接到与挤压车架结构集成的供气管道,并预装了一个开放式直线电动机 [6]。由于其强大的运动学设计,这种设计只需要适度的平面轴承表面精度;然而,球节上的五个轴承垫会限制滑架抵抗重外力矩载荷的能力。

这种布置的一个示例应用是半导体制造设备中的高速穿梭机。然而,这种气浮轴承在枢轴接头上的运动学布置,允许滑架在否则可能不够直的表面上运行,可能无法为必须承受重的外部加工载荷的滑架提供足够的倾斜刚度和阻尼。

同时,Devitt 和 Slocum 开发了一种方法,用于将流体静力轴承真空吸到平坦的轴承导轨表面,在其上定位和对齐托架,然后注入环氧树脂以将轴承准确且牢固地固定在托架上 [7]。他们使用这种方法以经典形式创建了由静压轴承支撑的滑架,其中由模块化流体静压轴承支撑的滑架缠绕在轴承导轨上。这种类型的第一台机器是带有模块化自补偿水静压轴承的全陶瓷结构磨床[8]。Devitt 还将这种方法用于他为许多不同类型的机器提供的多孔气浮轴承。下一个进步使用这种方法使轴承成为车厢的刚性组成部分,但不是使用环绕式设计来预加载它们,而是倾斜的,使用开放式铁芯直线电动机。六个轴承刚性锚固以支撑直线运动托架,系统受到过度约束,但由于两个平面的精度很容易达到,所以允许这样做。这使托架具有非常高的俯仰、偏航和滚动刚度 [9, 10] 以及抵抗诸如加工时遇到的重外部力矩载荷的能力。

任何液膜轴承的一个关键因素是大面积和小间隙会导致大量的挤压膜阻尼,这与轴承间隙的三次方成反比。另一方面,轴承刚度与间隙成反比;因此,结合系统的质量,动态性能可以有很大的不同,概括什么是最佳轴承间隙是不切实际的。有人提出,可以通过动态控制轴承垫位置和/或轴承间隙来实时优化机器性能。例如,主轴设计已经过测试,该设计使用压电致动器径向调整由挠曲件支撑的流体静力轴承垫的位置 [11],这实际上控制了主轴误差运动,也可能影响轴承间隙。有了这个设计,

液体轴承不会因节流器下游体积过大而受到气锤的影响,尽管这可以使用伺服阀 [12, 13, 14] 控制轴承腔中的压力,但会导致成本和复杂性增加。一种折衷方案是隔膜式限流器,其中入口流阻与使用隔膜的流量成正比 [15]。

New Way Air Bearings 的 Devitt 使用混合方法,其中多孔碳轴承与钢轨表面物理接触,同时提供气压来抵消轴承必须支撑的大部分静力。在这种方法中,间隙的影响基本上被消除了,但系统确实需要一个高机械阻抗的致动器,例如滚珠丝杠,以克服存在的静摩擦。

轴承供应压力会影响间隙,从而影响系统阻尼,进而可能影响机器的使用过程。正如稍后在结果部分中所讨论的,如果供应压力过高,磨削应用中可能会发生颤振。因此,随着这种机器设计的发展,供应压力很可能以准静态方式控制:机床控制器可以根据工艺要求改变供应压力。输出滤波加速度计也可用于检测颤振的开始并相应地调整供应压力。无论哪种情况,改变供气压力都会改变轴承间隙,从而改变刀具偏置;

因此,本文描述了基于电机预载轴承原理设计磨床的设计过程和分析方法,因为它已经发展到今天: 六个气浮静压轴承刚性连接到托架上,使其运动精度和弹性平均增强了两个正交精密平面上的刚度,并通过铁芯直线电动机的吸引力进行了预加载。

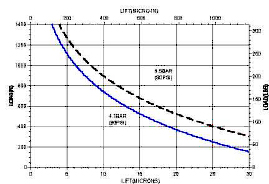

选择多孔石墨轴承进行设计是因为它们非常耐损坏。多孔碳气浮轴承的静态性能可以预测 [5],对于商用轴承,设计数据(轴承间隙作为面积、压力和力的函数)通常直接从制造商处获得,如图 3 所示。

图 350mm x 100mm 市售多孔石墨气浮轴承垫的负载与间隙高度和压力的关系。

表 1 显示了取自图 3 的数据,并对其进行分析以给出观察到的效率 h,该效率由刚度 = h *面积 * Psupply/(gap/2) 获得。轴承具有间隙(升程)为 6 至 15 微米的“最佳”设计区域。当供应压力增加时,刚度会降低,因为对于给定负载,间隙会增加,并且阻尼 z 也会降低。曲线适合这些轴承在 4 bar 供应压力下的数据,以提供间隙的设计估计,给定施加的负载,以及由此产生的刚度: