孔板与多孔介质气浮轴承

自从气浮轴承存在以来,它们主要占据了一个特殊的设计空间——部分是好奇,部分是革命性的,而且通常难以制造,气浮轴承的不可思议的潜力已经被认可了几个世纪。

现在,New Way Air Bearings® 想借此机会为您提供气浮轴承的历史以及长期存在的孔板轴承和 New Way 自己的基于 Porous Media Technology™ 的气浮轴承之间的技术比较。

气浮轴承简史

气浮轴承悠久而卓越的历史可追溯至维多利亚时代的英国,通过美国名人之手,帮助实现了人类在月球上的第一步,并实现了我们今天众所周知和喜爱的精密制造能力。

1828 年 –罗伯特·威尔斯 ( Robert Wills) 在剑桥哲学学会 (Cambridge Philosophical Society) 发表了“

当与从平面表面的孔口发出的气流相对时在平面上产生的压力”。Wills 出版物概述了孔板或多孔介质气浮轴承运行的最基本原理,即加压气浮离开孔板并在相对表面上产生压力梯度的原理。

1897 – Albert Kingsbury发明了可倾瓦推力轴承。他对由外部气浮供应支撑的直径为 6 英寸的轴颈轴承进行的实验彻底改变了止推衬套和轴承的设计。Kingsbury 的创新最终会受到当时可用的制造技术的限制,因为孔和轴需要一致的 0.0005 英寸间隙才能正常工作。

1904 –大亨乔治 ·

威斯汀豪斯(最著名的是在臭名昭著的海流之战中作为尼古拉·特斯拉的金融家)获得了一项集成到垂直蒸汽轮机中的推力轴承的

专利 。他本身就是一位多产的工程师和发明家,他利用从机车气浮制动器发明中获得的知识用于海上使用的气动发电,其中他将气浮轴承的早期迭代视为成功的重要组成部分。气浮的自然低粘度与几乎无摩擦的运动相结合是西屋蒸汽轮机高效的重要因素。

1950 年代/1960 年代——美国国家实验室利用气浮轴承作为其首个金刚石切割技术的一部分,用于加工激光聚变镜、导弹和带有非球面零件的航天器。金刚石刀具将用于加工镜面抛光的三米宽的光学元件,其精度以光波长的分数测量。气浮轴承形成了机器主轴,后来国家实验室领导了多孔介质技术的开发,这是 New Way 气浮轴承的基础。

1961 – IBM 在其第一代硬盘驱动器中将气浮轴承的使用商业化。拥有百万分之二英寸的误差运动和比接触轴承主轴高 100 倍的精度,气浮主轴允许更高的数据集中度,即使在今天,气浮轴承主轴仍然是硬盘驱动器磁盘行业的必需品。

1965 – 将棋三坐标测量机 (CMM) 之父 Russ Shelton 发现了

开发带有气浮轴承和抛光花岗岩导向面的三坐标测量机机器的好处。气浮轴承现在是 CMM 机器的黄金标准,因为它们运行安静且运动平稳、可重复。

要了解有关气浮轴承和 New Way 气浮轴承近期历史的更多信息,我们的气浮轴承历史页面涵盖了 New Way 的基础和我们产品线的扩展。 气浮轴承技术:孔板与多孔

在气浮轴承近 200 年的历史中,绝大多数都以一种形式存在:孔板轴承。孔板轴承的作用是迫使气浮通过板上的孔板或凹槽以产生气垫。

孔口轴承的数量或孔口、凹槽图案和深度都必须针对孔口轴承的每个单独应用进行评估和重新设计,这使得它们极难制造。而且,需要一种大多数公司根本不认为属于成本效益图表正确一侧的自行构建方法。

孔板轴承被广泛认为是唯一一种气浮轴承可以发挥作用的设计,直到 Aeolus 气浮轴承(今天更广为人知的NewWay气浮轴承)利用我们的多孔介质技术开辟了一条新路线。

外部加压多孔介质改变了气浮轴承的定义、它们的功能以及它们的功能。通过迫使气浮通过均匀分布在多孔碳表面上的数百万个亚微米孔,我们几乎解决了困扰孔板轴承的所有问题,并为新的应用和行业开辟了这项技术。

稳定性和多孔补偿

在选择要使用的轴承时,稳定性通常是您最关心的问题。不幸的是,不能总是相信传统的孔板轴承可以在运行期间提供稳定性。由于孔板轴承表面上气浮的固有分布不均,它们可能会受到称为“气锤效应”的不稳定性,当气浮受到比允许平衡的间隙略小的间隙限制时,就会发生这种情况。

如果发生这种情况,气压将增加并使轴承向上移动,导致压力和轴承本身都下降并重复循环。这种情况一直持续到整个组件以其

谐振频率振荡;

与1940 年摧毁塔科马海峡大桥的效果完全相同。

正如我们在上图中所看到的,即使孔板轴承采用多种孔和槽样式,无论孔的形状或槽的深度如何,它们几乎都不可能在整个轴承表面上产生均匀的压力梯度。

理论上,完美的气浮轴承会在轴承的整个表面上均匀地提供气压,同时自动限制和阻尼气流。多孔介质气浮轴承通过迫使气浮通过多孔碳的曲折通道来检查所有这些盒子。通过使气浮通过数百万个亚微米孔扩散,形成了完美均匀的压力梯度,同时阻止了气浮体积流量的变化,从而产生阻尼效应,从而产生自然稳定的气浮轴承。

刚性

一旦确保了稳定性,刚度通常会上升成为评估气浮轴承时考虑的最重要的性能特征。

我们将刚度定义为响应负载变化的气浮膜厚度变化的比率。因此,气浮轴承的刚度与气膜的厚度高度相关且相关。这种关系导致一个推论:更厚的气隙更容易压缩,因此为了优化刚度,我们必须尽量减少气隙。

当气浮轴承的浮空高度减小到如此小的间隙以致该区域缺乏流动和压力时,就会发生塌陷。观察上图,我们看到多孔轴承和孔轴承在气隙减小时表现出相反的关系:多孔轴承变得更硬,而孔轴承失去所有刚度,或者换句话说,它们坍塌。

传统气浮轴承塌陷的影响还延伸到气浮轴承在加压时初始升空的物理和操作。对于通过力或负载接地的孔板轴承,由于流过孔板面,在轴承“弹开”导向表面之前需要高百分比的工作压力。这是由于孔轴承可用的相对较小的提升表面造成的,它仅推动气浮通过其孔的区域。相比之下,多孔轴承具有其整个表面积以充当升力表面。

再次参考上图,多孔介质气浮轴承需要较低百分比的工作压力,此外,随着压力的增加,油膜厚度也会增加。这是整个轴承面的压力泄漏的结果,这意味着对通过轴承面的气流的依赖性较小。这种独特的现象导致多孔轴承的刚度要高得多,即使在薄膜厚度较低的情况下也是如此。

事实上,当我们观察到图表的左侧时,多孔介质曲线上升到 4 微米以下——这是挤压膜阻尼效应的结果。奇怪且有利的是,这导致增加的阻尼与增加的刚度呈正相关,这种关系在机器设计和系统分析中几乎闻所未闻。

抗撞性

增加刚度会产生更难碰撞的轴承,这对于任何精打细算的行业来说都是一个重要的安全特性。

如果发生意外接地,在比较孔板轴承与多孔介质轴承时,后果明显不同。孔板轴承的硬表面——通常是镀铝、不锈钢和镍——能够划伤或测量花岗岩甚至钢导向表面,使其无法使用。

同时,多孔碳轴承较软的表面不会损坏其导向表面。如果发生接地,轴承的软石墨表面(抗压强度为 91 MPa)将承受冲击。而且,即使它被划伤或损坏,均匀的压力分布意味着它可以在很大程度上畅通无阻地运行,即使轴承面有相当大的损坏。

在最坏的情况下,有划痕的多孔轴承会飞得更低,而有划痕的孔轴承将完全塌陷,因为气浮将沿着阻力最小的路径(即,划痕而不是预期的凹槽路径)。与导轨只能承受高达 0.002 英寸深的划痕或瑕疵的事实相抗衡,多孔优势是显而易见的。

耗气量

虽然多孔气浮轴承和孔板轴承的性能规格不同,但多孔轴承在气浮消耗方面也具有更大的价值。我们的多孔碳的自然渗透性可作为气流限制器,自然地减少通过轴承的气浮流动。这导致体积气流以标准立方英尺/小时的量级测量,而孔板轴承的流量通常以标准立方英尺/分钟测量。

多孔轴承再一次展示了比其基于孔的对应物有一个数量级的改进。大幅减少的气流可降低维护成本,减少压缩机的使用并节省电力。

洁净室兼容性

随着越来越多的高科技制造朝着越来越严格的公差和小型化架构发展,洁净室标准正迅速成为许多企业的必需品。半导体、光学设备、卫星和生物医学设备都需要符合洁净室要求的设施才能按照规格制造,并且需要能够满足该标准的轴承技术。

传统的接触轴承通常会在将制造过程转变为符合洁净室要求的过程中造成瓶颈。接触轴承需要润滑,这可能会产生气溶胶,并且随着它们的动态部件磨损和剥落,也可能成为气浮中的微粒并污染您的环境。

由于气浮轴承是一种完全非接触式技术,因此它们不会面临仅产生微粒或将外部污染物注入洁净室的问题。

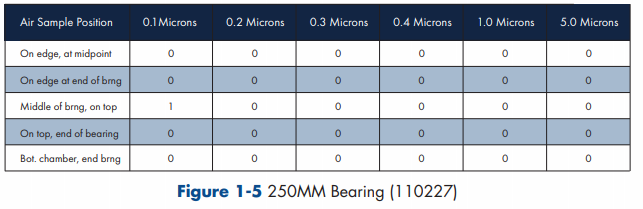

New Way Air Bearings 进行的一项测试证明了气浮轴承产品与 ISO 16444-1 3 级洁净室环境的内在兼容性。根据该测试的参数,一个 250 毫米的气浮棒安装在 12' x 6' x 8' 的气密室内,采样系统由 Lasair II 110 系统提供动力,能够推断读数并将其标准化以创建测量值每立方米。在准备储罐时,使用离子枪将腔室净化至 1 级清洁度,并且在送入气浮棒之前将气浮供应过滤至 0.1 微米

上面显示的测试结果表明,气浮轴承仅产生了一个 0.1 微米大小的颗粒。当我们考虑到气浮轴承可能需要长达一小时来供应一立方米的气浮,而洁净室可能每分钟更换 10 次气浮供应时,我们看到与 ISO 3 级的明显兼容性,甚至ISO 1 级洁净室合规性的有力论据。

气浮轴承的这一显着特性归功于其多孔介质结构,它起到亚微米过滤器的作用,在颗粒通过轴承的多孔结构之前将其去除。

要详细了解气浮轴承提供的众多优势,请访问我们的技术比较页面以了解更多信息。 联系我们

如果 New Way 多孔介质气浮轴承的卓越能力听起来非常适合您的业务或制造过程,请

联系我们,以便我们讨论 New Way 气浮轴承可以为您做什么!